Berolina Metallspritztechnik Wesnigk GmbH

Verfahren & Systeme

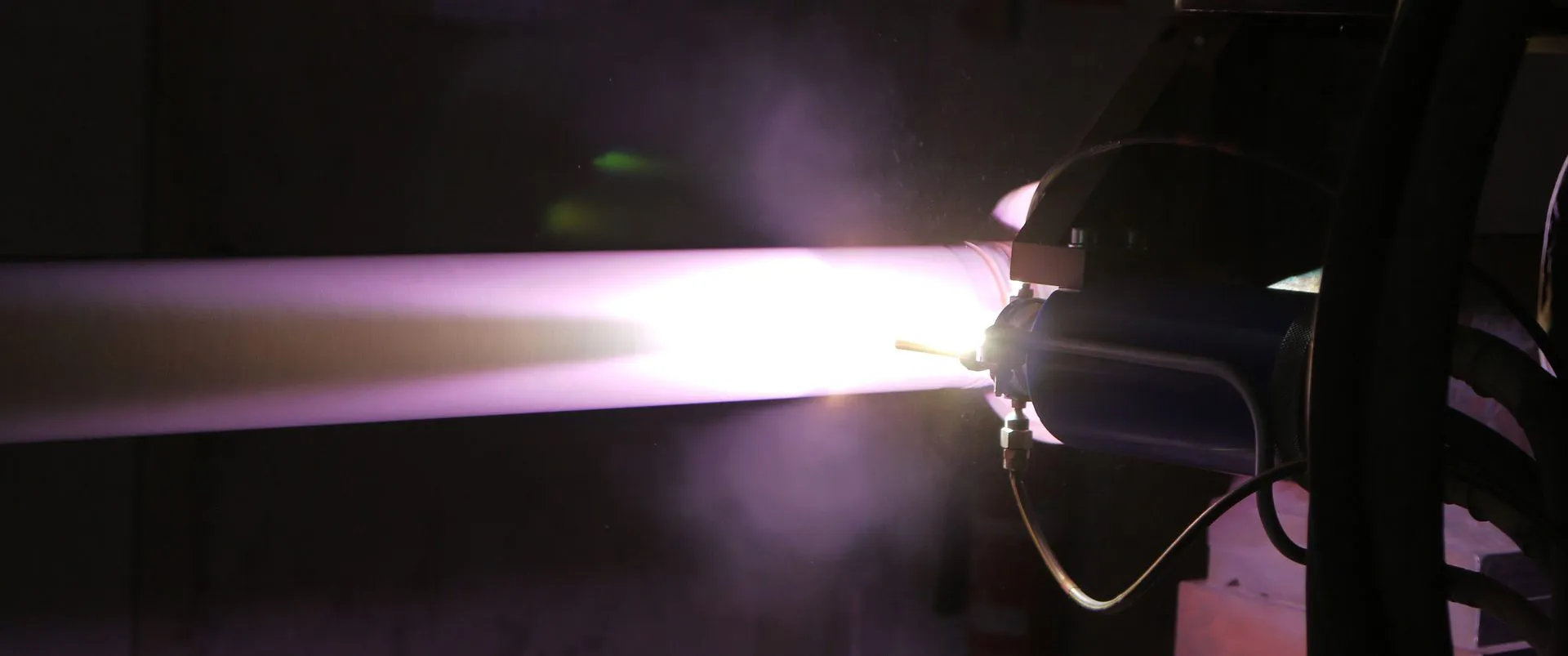

Spritzverfahren

Erhalten oder verbesserm der Oberflächeneigenschaften

Die Metallspritztechnik umfasst eine Reihe von Verfahren, die in der Fertigung und Oberflächenbearbeitung vielseitig eingesetzt werden. Mit diesen Verfahren bringen wir metallische und keramische Materialien auf verschiedene Trägermaterialien auf, um deren Oberflächeneigenschaften zu erhalten oder zu verbessern.